اندازه گیری هوای مورد نیاز کمپرسور

اندازهگیری هوای مورد نیاز کمپرسور: راهنمای جامع

(Measuring the air requirement)

مقدمه

اندازه گیری هوای مورد نیاز کمپرسور یکی از مراحل اساسی در طراحی و بهرهبرداری سیستمهای هوای فشرده صنعتی است. تعیین دقیق هوای مورد نیاز برای تولید نه تنها باعث بهینه شدن عملکرد کمپرسورها میشود، بلکه عمر تجهیزات، بهرهوری انرژی و پایداری سیستم را نیز تضمین میکند. در صنایع پویا و در حال توسعه، نیاز به هوای فشرده نیز به مرور تغییر میکند، بنابراین اندازهگیری هوای مصرفی در طول زمان برای برنامهریزی و توسعه تاسیسات ضروری است.

اهمیت تحلیل عملیات

برای انجام اندازه گیری هوای مورد نیاز کمپرسور، تحلیل عملیات سیستم ضروری است. این تحلیل به مهندسین امکان میدهد تا عوامل مهم و تاثیرگذار بر مصرف هوا را شناسایی کنند و میزان بهینه هوای فشرده برای تولید را ارزیابی نمایند. بسیاری از شرکتهای صنعتی در حال رشد هستند و نیازهای هوای فشرده آنها به مرور تغییر میکند؛ بنابراین، سیستم باید به گونهای طراحی شود که پاسخگوی افزایش تقاضا و توسعه آینده باشد.

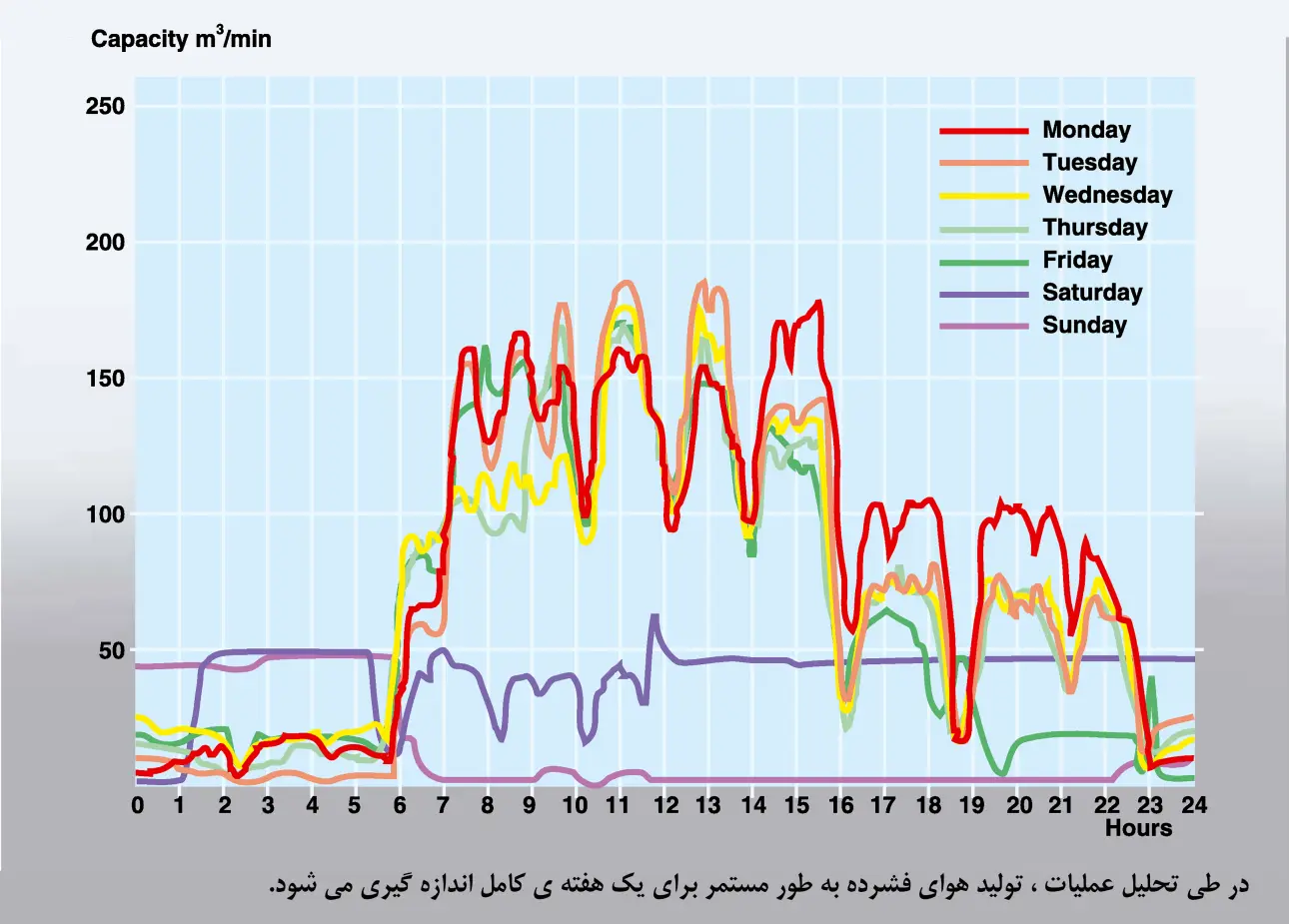

تحلیل عملیات شامل جمعآوری اطلاعات مربوط به عملکرد کمپرسورها، بررسی تاسیسات موجود و ثبت دادهها در مدت زمان مشخص میباشد. حداقل یک هفته از عملیات واقعی باید بررسی شود تا اطلاعات کافی برای اندازه گیری هوای مورد نیاز کمپرسور فراهم شود و شبیهسازیهای دقیق انجام گیرد.

جمعآوری و تحلیل دادهها

جمعآوری دادهها شامل بررسی جریان هوای مصرفی، تعداد دفعات loading و off-loading کمپرسورها و تحلیل زمانبندی عملکرد آنهاست. این اطلاعات پایهای برای ارزیابی عامل loading و نیاز واقعی هوای فشرده در طول روز یا هفته کاری است. توجه داشته باشید که عامل loading را نمیتوان صرفاً از ساعت کارکرد کمپرسور محاسبه کرد؛ بلکه تحلیل جامع جریان هوا و تغییرات فشار نیز ضروری است.

همچنین، تحلیل عملیات پایهای برای احیای انرژی سیستم است. در بسیاری از سیستمها بیش از ۹۰٪ انرژی تامین شده قابل بازیابی است. بنابراین، اندازهگیری هوای مورد نیاز کمپرسور باید شامل بررسی روشهای بهینه سازی مصرف انرژی نیز باشد.

کنترل فشار و نشتی

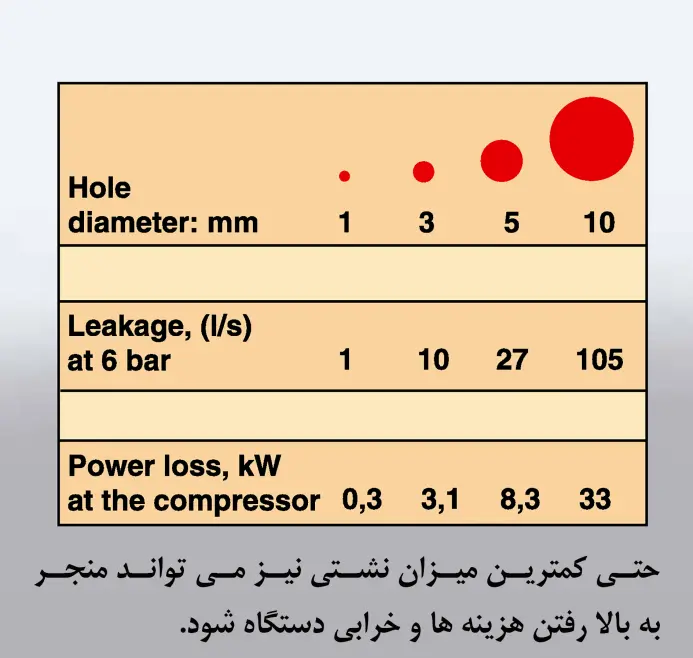

در طول عملیات، فشار کاری کمپرسورها ممکن است در برخی دفعات کاهش یابد و سیستم کنترل باید به صورت هوشمند تغییرات تولید را مدیریت کند تا کارایی کمپرسورها حفظ شود. بررسی نشتی هوا نیز نقش حیاتی در بهینهسازی عملکرد دارد، زیرا هر گونه نشتی باعث هدررفت انرژی و کاهش راندمان سیستم میشود.

برای مثال، در تولیداتی که میزان مصرف هوا در شب یا تعطیلات آخر هفته کاهش مییابد، ممکن است نصب یک کمپرسور کوچکتر به منظور تامین نیاز حداقلی، اقتصادیتر باشد. این مرحله نیز بخشی از فرآیند اندازه گیری هوای مورد نیاز کمپرسور محسوب میشود.

اهمیت برنامهریزی و توسعه

اندازهگیری دقیق هوای مورد نیاز، پایهای برای طراحی ظرفیت کمپرسورها، حجم مخازن ذخیره و شبکه لولهکشی فراهم میکند. همچنین امکان برنامهریزی برای توسعه آینده سیستم را میدهد تا افزودن تجهیزات جدید یا افزایش مصرف هوا بدون نیاز به بازسازی کامل تاسیسات امکانپذیر باشد.

در طول این فرآیند، باید موارد زیر مدنظر قرار گیرد:

-

تحلیل دقیق میزان هوای مصرفی هر دستگاه و ابزار

-

تعیین نقاط اوج مصرف و زمانهای کم مصرف

-

پیشبینی افزایش مصرف در آینده

-

شبیهسازی تغییرات عملیات کمپرسورها

این مراحل تضمین میکند که اندازه گیری هوای مورد نیاز کمپرسور با دقت انجام شده و سیستم هوای فشرده بهینه، اقتصادی و پایدار باشد.

جمعبندی و نتیجهگیری

به طور خلاصه، اندازه گیری هوای مورد نیاز کمپرسور فرآیندی چندلایه و حساس است که شامل جمعآوری دادهها، تحلیل عملیات، بررسی نشتی و تغییرات فشار، پیشبینی توسعه و طراحی سیستم میشود. انجام صحیح این فرآیند باعث افزایش کارایی کمپرسورها، کاهش هدررفت انرژی، طول عمر تجهیزات و انعطافپذیری تاسیسات میشود.

با اجرای اصولی اندازه گیری هوای مورد نیاز کمپرسور، میتوان سیستم هوای فشردهای طراحی کرد که نه تنها پاسخگوی نیاز فعلی باشد، بلکه قابلیت توسعه در آینده و بهرهوری انرژی بهینه را نیز داشته باشد.

برای مطالعه بیشتر درباره کمپرسورها میتوانید به منابع زیر مراجعه کنید: