انتخاب اجزا و تبدیل فشار کمپرسور

انتخاب اجزا (COMPONENT SELECTION)

مقدمه

انتخاب اجزا و تبدیل فشار کمپرسور یکی از مراحل حیاتی در طراحی سیستمهای هوای فشرده صنعتی است. هدف این فرآیند، تعیین ظرفیت لازم کمپرسورها، انتخاب تجهیزات جانبی و استانداردسازی فشار و جریان هوا در نقاط مختلف مصرف است. انجام دقیق این محاسبات به بهینهسازی عملکرد سیستم، کاهش هزینههای انرژی و افزایش طول عمر تجهیزات کمک میکند. علاوه بر این، فرآیند انتخاب اجزا و تبدیل فشار کمپرسور، پایهای برای توسعه و نگهداری سیستم در آینده نیز محسوب میشود.

استانداردسازی دادههای ورودی

در اولین مرحله از انتخاب اجزا و تبدیل فشار کمپرسور، تمامی دادههای ورودی باید استانداردسازی شوند. این کار اطمینان میدهد که واحدهای اندازهگیری قبل از برآورد اجزای مختلف، یکسان و سازگار هستند. دادههای جریان و فشار مصرفکنندهها ممکن است توسط مشتری با واحدهای مختلف اعلام شده باشند، از این رو لازم است این دادهها ابتدا به واحدهای استاندارد تبدیل شوند. این اقدام باعث کاهش خطا و اطمینان از صحت محاسبات میشود و پایهای برای انتخاب صحیح کمپرسورها و تجهیزات جانبی است.

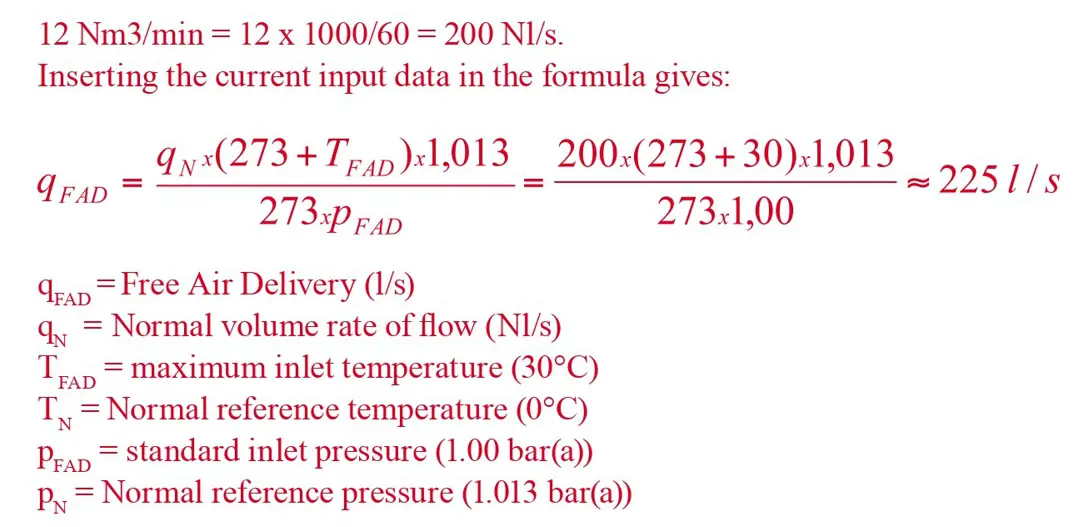

تبدیل جریان هوا (Flow Conversion)

برای بیان ظرفیت کمپرسور معمولاً از یکای l/s استفاده میشود. بنابراین، اگر جریان اعلام شده توسط مشتری با واحد Nm³/min باشد، ابتدا باید به l/s تبدیل شود. تبدیل جریان هوا یکی از مراحل ضروری در انتخاب اجزا و تبدیل فشار کمپرسور است، زیرا تمامی محاسبات بعدی بر اساس این دادههای استاندارد انجام میشوند و خطای محاسباتی را به حداقل میرسانند.

با استفاده از این فرمول، میزان هوای واقعی دریافتی (q_FAD) برای هر مصرفکننده محاسبه میشود. این محاسبه نه تنها به تعیین ظرفیت کمپرسور کمک میکند، بلکه پایهای برای محاسبه فشار و اندازه تجهیزات جانبی نیز است.

تبدیل فشار (Pressure Conversion)

فشار اجزای هوای فشرده معمولاً به صورت فشار موثر (bar(e)) بیان میشود. برای محاسبه فشار موثر، باید فشار محیط از فشار اعلام شده توسط مشتری کم شود. این مرحله، یکی از اساسیترین بخشها در انتخاب اجزا و تبدیل فشار کمپرسور است، زیرا فشار دقیق مورد نیاز هر مصرفکننده، تعیینکننده نوع کمپرسور، تجهیزات کنترلی و شبکه توزیع هوا خواهد بود.

تعیین مشخصات مصرفکنندهها

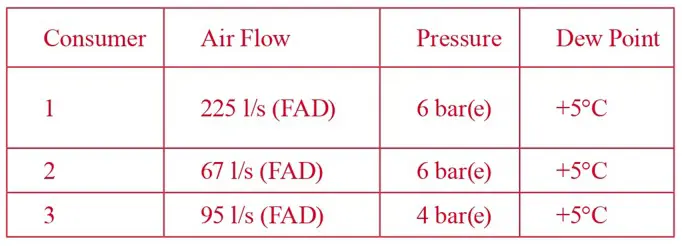

پس از تبدیل واحدها، اطلاعات مورد نیاز برای هر مصرفکننده شامل جریان هوا، فشار و نقطه شبنم مشخص میشود:

این دادهها اساس طراحی سیستم و انتخاب تجهیزات هستند. انتخاب درست اجزا مانند کمپرسورها، مخازن ذخیره هوا و تجهیزات کنترل، باعث بهینهسازی مصرف انرژی و کاهش هزینههای عملیاتی میشود.

اهمیت انتخاب اجزا و تبدیل فشار کمپرسور

انتخاب اجزا و تبدیل فشار کمپرسور نه تنها به تعیین ظرفیت و فشار مورد نیاز کمک میکند، بلکه تضمین میکند که تمامی بخشهای سیستم با شرایط عملیاتی واقعی سازگار باشند. این فرآیند شامل بررسی جریان، فشار و کیفیت هوای فشرده تولیدی است. با دقت در این مرحله، میتوان از عملکرد بهینه سیستم و کاهش خرابی تجهیزات اطمینان حاصل کرد.

نکات مهم در انتخاب اجزا

-

استانداردسازی دادهها قبل از محاسبات

-

تبدیل جریان و فشار به واحدهای یکسان

-

بررسی کیفیت هوای فشرده و نیازهای مصرفکنندهها

-

محاسبه دقیق جریان و فشار در شرایط عملیاتی مختلف

این نکات به عنوان پایهای برای انتخاب اجزا و تبدیل فشار کمپرسور عمل میکنند و باعث میشوند سیستم نهایی کارآمد و پایدار باشد.

بهینهسازی مصرف انرژی

یکی دیگر از ابعاد مهم در انتخاب اجزا و تبدیل فشار کمپرسور، بهینهسازی مصرف انرژی است. استفاده از کمپرسورهای با راندمان بالا، سیستمهای کنترل هوشمند و تجهیزات ذخیرهسازی مناسب میتواند هزینههای عملیاتی را به شکل قابل توجهی کاهش دهد. علاوه بر این، تنظیم فشار و جریان در مسیرهای مختلف شبکه هوای فشرده، باعث افزایش کارایی سیستم و کاهش تلفات انرژی میشود.

نگهداری و طول عمر سیستم

انتخاب اجزا و تبدیل فشار کمپرسور تأثیر مستقیم بر نگهداری و طول عمر سیستم دارد. استفاده از تجهیزات مناسب و محاسبات دقیق، احتمال خرابی و نیاز به تعمیرات را کاهش میدهد. علاوه بر این، نگهداری پیشگیرانه و پایش مستمر فشار و جریان هوا، باعث بهبود عملکرد سیستم و افزایش طول عمر کمپرسورها میشود.

جمعبندی

بهطور خلاصه، انتخاب اجزا و تبدیل فشار کمپرسور شامل مراحل زیر است:

-

استانداردسازی دادههای ورودی

-

تبدیل جریان هوا به واحد استاندارد (l/s)

-

تبدیل فشار به فشار موثر (bar(e))

-

تعیین مشخصات مصرفکنندهها شامل جریان، فشار و نقطه شبنم

-

انتخاب کمپرسورها و تجهیزات جانبی مطابق با محاسبات انجام شده

-

بهینهسازی مصرف انرژی و کنترل فشار

-

نگهداری پیشگیرانه و پایش مستمر

با رعایت این مراحل، سیستم هوای فشرده میتواند عملکردی بهینه، کمهزینه و پایدار داشته باشد. این فرآیند نه تنها به کاهش هزینهها کمک میکند، بلکه طول عمر تجهیزات و کیفیت هوای تولیدی را نیز بهبود میبخشد. رعایت دقیق مراحل و محاسبات استاندارد، پایهای محکم برای طراحی و توسعه سیستمهای صنعتی هوای فشرده ایجاد میکند و اطمینان میدهد که تمامی اجزا در هماهنگی کامل با یکدیگر کار میکنند.

برای مطالعه بیشتر درباره کمپرسورها میتوانید به منابع زیر مراجعه کنید: