نظارت در کمپرسور

نظارت در کمپرسور (Monitoring)

مقدمه

نظارت در کمپرسور یکی از حیاتیترین فرآیندها برای مدیریت و حفظ عملکرد سیستمهای صنعتی است. با استفاده از ابزارهای نظارتی، میتوان عملکرد کمپرسور را به دقت بررسی کرده و از بروز نقص، توقف ناگهانی یا خرابیهای پرهزینه جلوگیری نمود. اهمیت این فناوری در صنایع مختلف، از جمله تولید، نفت و گاز، پتروشیمی و سیستمهای هوای فشرده، غیرقابل انکار است.

ابزارهای نظارت در کمپرسور

نوع ابزارهای نظارتی بسته به اندازه و نوع کمپرسور متفاوت است. در کمپرسورهای پیستونی کوچک، معمولاً تنها یک کلید قطع جریان برای محافظت از موتور در برابر بار اضافی نصب میشود. این ابزار ساده امکان نظارت در کمپرسور را برای حفظ ایمنی ابتدایی فراهم میآورد، اما اطلاعات جزئی یا پیشرفتهای ارائه نمیدهد.

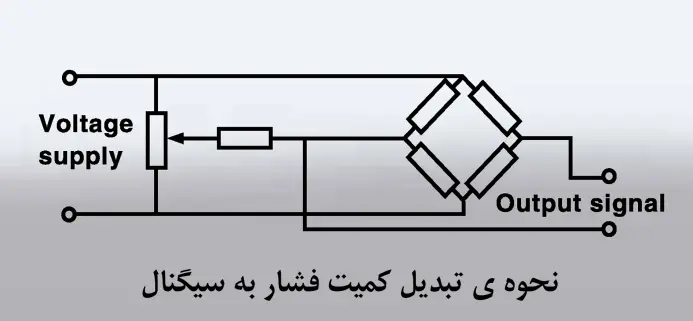

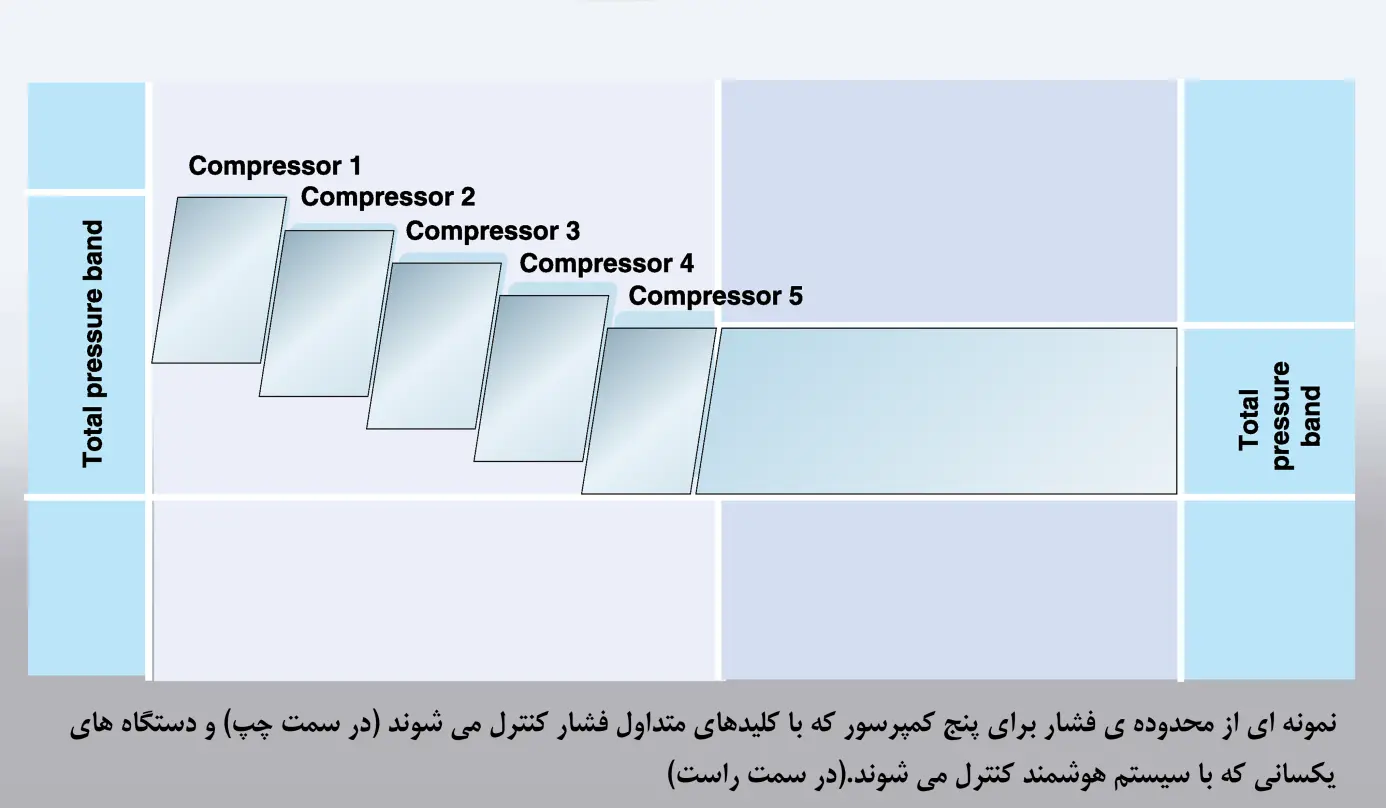

در کمپرسورهای اسکروی بزرگتر، ابزارهای نظارتی شامل مبدلها و کلیدهای قطع جریان برای کنترل بارگذاری اضافی، دما، فشار و سایر پارامترها میباشد. این ابزارها به اپراتورها امکان میدهند تا شرایط عملیاتی کمپرسور را در لحظه بررسی کنند و عملکرد سیستم را بهینه نمایند. به این ترتیب، نظارت در کمپرسور به شکل دقیقتری انجام میشود و احتمال بروز خطا یا آسیب به تجهیزات کاهش مییابد.

عملکرد ابزارهای نظارت

در دستگاههای قدیمیتر و کوچکتر، ابزار کنترل تنها قابلیت خاموش کردن کمپرسور در زمان هشدار را دارد و پس از قطع جریان، دستگاه قادر به استارت مجدد نمیباشد. برخی از سیستمها مجهز به چراغهای اخطار هستند که علت هشدار را به صورت بصری نمایش میدهند. با این حال، این نوع نظارت در کمپرسور محدودیتهای زیادی دارد و اطلاعات چندانی درباره وضعیت واقعی سیستم ارائه نمیکند.

در کمپرسورهای پیشرفتهتر، وضعیت عملکرد کمپرسور، شامل فشار، دما و سایر پارامترها، بر روی صفحه کنترل قابل مشاهده است. اگر مقدار یک مبدل به محدوده هشدار نزدیک شود، سیستمهای نظارتی با ارسال اخطار، اپراتور را از شرایط غیرعادی آگاه میکنند. این ویژگی به شکل قابل توجهی ایمنی و عملکرد صحیح کمپرسور را بهبود میبخشد و نمونهای دیگر از اهمیت این مورد است.

حافظه و تحلیل دادهها

برخی کمپرسورها مجهز به حافظهای هستند که اطلاعات دما، فشار و وضعیت کارکرد دستگاه را ثبت میکند. این حافظه معمولاً قادر است دادههای ۲۴ ساعت اخیر را ذخیره و تحلیل کند. با استفاده از این اطلاعات، اپراتور میتواند دلیل نقص را به سرعت شناسایی کرده و اقدامات اصلاحی لازم را انجام دهد. این قابلیت، سطح پیشرفتهای از نظارت را فراهم میکند و فرآیند تعمیر و نگهداری را بسیار سادهتر میسازد.

مزایای نظارت پیشرفته

استفاده از سیستمهای پیشرفته نظارت مزایای زیادی دارد، از جمله:

-

شناسایی مشکلات قبل از وقوع خرابی جدی

-

کاهش زمان توقف و افزایش بهرهوری

-

کاهش هزینههای تعمیر و نگهداری

-

افزایش ایمنی اپراتورها و تجهیزات

-

امکان بررسی و تحلیل دادهها برای بهبود عملکرد سیستم

این سیستمها با تحلیل دقیق دادهها و ارائه هشدارهای به موقع، امکان تصمیمگیری هوشمند را فراهم میکنند و نقش حیاتی در حفظ عملکرد پایدار کمپرسور دارند. علاوه بر این، با ثبت دادههای دما و فشار، اپراتورها میتوانند روندهای طولانی مدت عملکرد کمپرسور را بررسی کرده و اقدامات پیشگیرانه مناسبی اتخاذ کنند.

کاربرد عملی

در صنایع مختلف، نظارت به شکل سیستماتیک و پیشرفته اجرا میشود. کمپرسورهای مجهز به ابزارهای پیشرفته نظارتی، نه تنها فشار و دما را کنترل میکنند، بلکه وضعیت موتور و سایر تجهیزات جانبی را نیز پایش میکنند. این نظارت هوشمند باعث میشود که کمپرسور حتی در شرایط تغییرات ناگهانی بار یا دمای محیط، عملکرد مطلوب خود را حفظ نماید.

نتیجهگیری

به طور کلی، نظارت در کمپرسور یکی از پایههای اصلی مدیریت تجهیزات صنعتی است. ابزارهای نظارتی، از ساده تا پیشرفته، امکان بررسی لحظهای و ثبت دادههای عملکرد کمپرسور را فراهم میکنند. استفاده از این سیستمها باعث افزایش طول عمر تجهیزات، کاهش هزینههای عملیاتی و حفظ عملکرد پایدار کمپرسور میشود. اهمیت نظارت در کمپرسور در بهینهسازی مصرف انرژی، پیشگیری از خرابی و تضمین ایمنی سیستم غیرقابل انکار است.

برای مطالعه بیشتر درباره کمپرسورها میتوانید به منابع زیر مراجعه کنید: