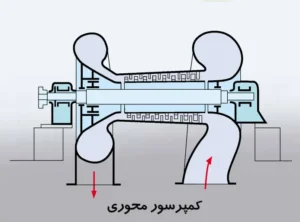

کمپرسور محوری

کمپرسور محوری(Axial compressors)

مقدمه

کمپرسور محوری یکی از مهمترین تجهیزات مکانیکی در صنایع امروزی است. این دستگاه به دلیل بازده بالا، طراحی پیشرفته و توانایی تأمین جریان پیوستهی هوا یا گاز در حجم زیاد، جایگاه ویژهای در صنایع مختلف پیدا کرده است. از موتورهای جت هواپیما گرفته تا نیروگاههای تولید برق و حتی سیستمهای تهویه مطبوع صنعتی، همه و همه به نحوی به این نوع فشردهساز وابستهاند.

اساس کار کمپرسور جریان محوری

برخلاف کمپرسورهای سانتریفوژ که جریان سیال را به صورت شعاعی منحرف میکنند، در این طراحی، حرکت هوا یا گاز در راستای محور شفت ادامه مییابد. ورود هوا از قسمت جلویی دستگاه آغاز میشود و پس از عبور از ردیفهای تیغههای متحرک و ثابت، با فشاری بیشتر از بخش خروجی خارج میشود.

نقش تیغههای روتور و استاتور

-

روتور (تیغههای متحرک): افزایش سرعت و انرژی جنبشی سیال

-

استاتور (تیغههای ثابت): کاهش سرعت و تبدیل انرژی جنبشی به فشار

این فرآیند در چندین مرحله متوالی تکرار میشود تا فشار نهایی به میزان مطلوب برسد. به همین دلیل، این نوع کمپرسور توانایی ایجاد جریان حجیم و یکنواخت را دارد.

اجزای اصلی فشردهساز محوری

کمپرسور محوری معمولاً شامل بخشهای زیر است:

-

ورودی: هدایت جریان هوا به سمت تیغهها

-

روتور و استاتور: قلب دستگاه برای افزایش سرعت و تبدیل انرژی

-

غلتک تعادل: کنترل فشار محوری و کاهش بار وارد بر یاتاقانها

-

خروجی: انتقال هوای فشرده به محفظه احتراق یا سایر سیستمها

مهندسی دقیق در طراحی این اجزا اهمیت زیادی دارد. زاویه تیغهها، جنس مواد بهکاررفته و تعداد مراحل، همگی در عملکرد دستگاه تأثیر مستقیم دارند.

مزایای توربوکمپرسور محوری

بازدهی بالا

این نوع فشردهساز به دلیل طراحی چندمرحلهای و جریان پیوسته، بازده بیشتری نسبت به بسیاری از انواع دیگر دارد.

ابعاد کوچکتر

در مقایسه با فشردهسازهای سانتریفوژ، ابعاد جمعوجورتری دارد و به همین دلیل در صنعت هوافضا بسیار کاربردی است.

قابلیت کار در دورهای بالا

دورهای بالا موجب میشود دستگاه بتواند در شرایط سخت و با حجم جریان زیاد نیز عملکردی پایدار داشته باشد.

کاربردهای گسترده کمپرسور محوری

در صنعت هوافضا

تقریباً همه موتورهای جت مدرن به این نوع کمپرسور مجهز هستند. وظیفه آن فشردهسازی هوای ورودی و آمادهسازی شرایط احتراق پایدار است. نتیجهی این فرایند افزایش نیروی پیشران و راندمان بالای موتور است.

در نیروگاههای گازی

در نیروگاهها، دستگاه فشردهساز محوری هوای موردنیاز محفظه احتراق را فراهم میکند. عملکرد دقیق و پایدار آن برای تولید برق مداوم ضروری است.

در سیستمهای تهویه

در مراکز صنعتی و ساختمانهای بزرگ، کمپرسور جریان محوری بهعنوان بخشی از سامانه تهویه به کار میرود تا حجم زیادی از هوا را در فشار متوسط جابهجا کند.

چالشها و محدودیتها

کمپرسور محوری در کنار مزایا، محدودیتهایی نیز دارد:

-

استال: جدایش جریان از سطح تیغهها و کاهش ناگهانی راندمان

-

سرج: برگشت جریان به سمت ورودی که میتواند آسیب جدی ایجاد کند

-

هزینه ساخت بالا: به دلیل پیچیدگی طراحی و استفاده از مواد خاص

-

حساسیت کاری: نیازمند شرایط پایدار برای عملکرد بدون اختلال

برای مقابله با این مشکلات، استفاده از سامانههای کنترل پیشرفته و طراحی دقیق ضروری است.

نوآوریها در طراحی فشردهساز محوری

استفاده از مواد نوین

امروزه تیغهها با آلیاژهای سبک مانند تیتانیوم یا سوپرآلیاژهای مقاوم به حرارت ساخته میشوند. این موضوع امکان تحمل دما و فشار بالاتر را فراهم کرده است ، با بهرهگیری از نرمافزارهای دینامیک سیالات محاسباتی (CFD)، طراحی تیغهها بهینهتر انجام میشود و احتمال بروز استال یا سرج کاهش مییابد، تحقیقات جدید به سمت کاهش مصرف انرژی و افزایش بازدهی در این دستگاهها پیش میرود. این موضوع در صنایع هوافضا و نیروگاهی اهمیت زیادی دارد.

اهمیت اقتصادی و صنعتی

هرچند هزینه ساخت و نگهداری کمپرسور محوری بالا است، اما به دلیل راندمان بالا و توانایی کار در حجمهای زیاد، سرمایهگذاری در آنها برای صنایع سنگین توجیهپذیر است. صرفهجویی در مصرف سوخت و افزایش بهرهوری از مزایای اقتصادی این فناوری به شمار میرود.

جمعبندی

کمپرسور محوری بهعنوان یکی از پیشرفتهترین تجهیزات صنعتی و هوایی شناخته میشود. طراحی مبتنی بر جریان محوری، قابلیت کار در دورهای بالا و بازده چشمگیر، آن را به انتخابی برتر برای موتورهای جت، نیروگاههای گازی و سیستمهای تهویه تبدیل کرده است. اگرچه هزینه ساخت و نگهداری بالاست، اما مزایای گستردهی آن در افزایش بهرهوری و کارایی صنعتی، جایگاه این فناوری را تثبیت کرده است.

برای مطالعه بیشتر درباره فیزیک، ساختار ماده و کمپرسورها میتوانید به منابع زیر مراجعه کنید: