اندازه گیری دما و فشار کمپرسور

مقدمه

اندازه گیری دما و فشار کمپرسور یکی از حیاتیترین عملیات در مدیریت و کنترل کمپرسورهای صنعتی است. این فرآیندها نه تنها به حفظ عملکرد پایدار و بهینه کمپرسور کمک میکنند، بلکه نقش مهمی در پیشگیری از خرابی تجهیزات و افزایش ایمنی سیستم دارند. جمعآوری دادههای دقیق از دما و فشار، امکان تصمیمگیری هوشمند و کنترل خودکار کمپرسور را فراهم میکند.

اندازهگیری دما در کمپرسور (Temperature measurement)

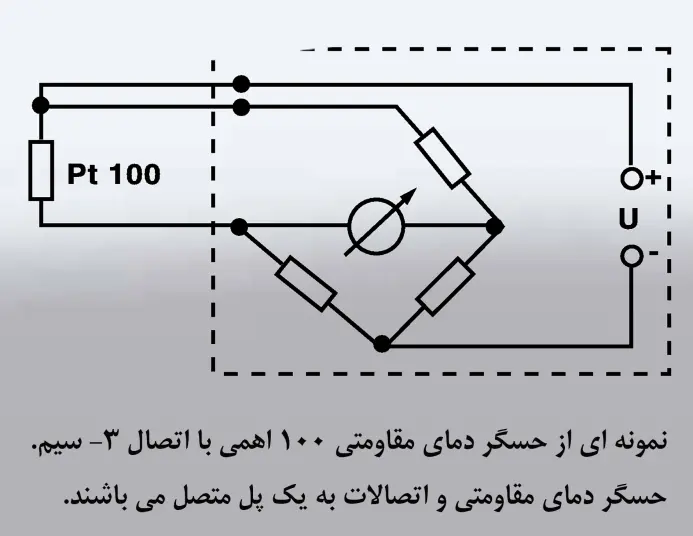

در سیستمهای صنعتی، دمای کمپرسور معمولاً با استفاده از دماسنج مقاومتی اندازهگیری میشود. این دماسنجها شامل یک مقاومت فلزی هستند که با افزایش دما مقاومت آن نیز افزایش مییابد و به صورت سیگنال الکتریکی 4–20 mA یا 0–5 V تبدیل میشود. رایجترین نوع دماسنج مقاومتی، Pt100 است که مقاومت اسمی آن در دمای 0 درجه سانتیگراد برابر 100 Ω میباشد.

همچنین مقاومت حرارتی نوعی مبدل است که با تغییر دما مقاومت آن تغییر مییابد و معمولاً به عنوان کنترلگر دما در موتورهای الکتریکی استفاده میشود. رایجترین نوع آن ضریب دمایی مثبت (PTC) است. در صورت افزایش دما بیش از حد مجاز، مقاومت PTC بهطور ناگهانی افزایش مییابد و سیگنالی به کنترلگر ارسال میشود که موتور را متوقف کند. این سیستم، نمونهای از اهمیت اندازه گیری دما و فشار کمپرسور در پیشگیری از آسیب به تجهیزات است.

با استفاده از دماسنجها و مبدلهای دقیق،اندازه گیری دما و فشار کمپرسور به اپراتورها اجازه میدهد تا وضعیت سیستم را در زمان واقعی پایش کنند و تنظیمات لازم برای بهینهسازی عملکرد کمپرسور را اعمال نمایند. دادههای حاصل از دما، برای تحلیل روند حرارتی و جلوگیری از افزایش بیش از حد دما در کمپرسور بسیار حیاتی هستند.

اندازهگیری فشار در کمپرسور (Pressure measurement)

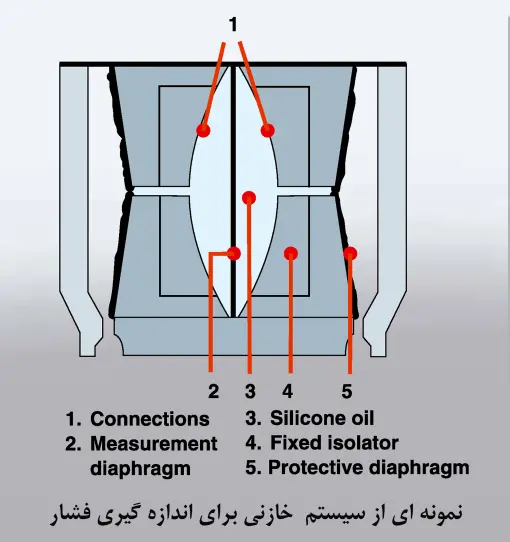

برای اندازهگیری فشار کمپرسور، از حسگرهای فشار یا دیافراگم استفاده میشود. سیگنال مکانیکی حاصل از دیافراگم به سیگنال الکتریکی متناسب تبدیل میشود. این سیگنالها میتوانند جریان 4–20 mA یا ولتاژ 0–5 V باشند. بسته به نوع سیستم، تبدیل سیگنال مکانیکی به الکتریکی میتواند به روشهای مختلفی انجام شود.

در سیستمهای خازنی، فشار مستقیماً به دیافراگم منتقل شده و موقعیت آن توسط یک خازن مسطح شناسایی میشود. سپس مبدل، موقعیت دیافراگم را به ولتاژ یا جریان مستقیم متناسب با فشار تبدیل میکند. در سیستمهای مقاومتی، از کرنشسنجهای متصل به پل اتصال و دیافراگم استفاده میشود. هنگامی که دیافراگم تحت فشار قرار میگیرد، ولتاژ پایین (mV) تولید میشود که سپس تا سطح مناسب افزایش مییابد.

سیستمهای پیزوالکتریک نیز بر مبنای کریستالهایی مانند کوارتز طراحی شدهاند. این کریستالها بارهای الکتریکی تولید میکنند که متناسب با نیروی فشار اعمال شده است. به این ترتیب،اندازه گیری دما و فشار کمپرسور به شکل دقیق و سریع انجام میشود و اپراتورها میتوانند وضعیت فشار را به صورت لحظهای پایش کنند.

اهمیت هماهنگی بین اندازه گیری دما و فشار کمپرسور

هماهنگی بین اندازهگیری دما و فشار، برای عملکرد بهینه کمپرسورها ضروری است. دادههای فشار و دما به سیستم کنترل اجازه میدهند تا موتور کمپرسور و ولوها را به صورت دقیق تنظیم کند. بدون اندازهگیری دما و فشار کمپرسور، امکان تشخیص شرایط بحرانی و واکنش مناسب به تغییرات سیستم وجود ندارد.

با پایش همزمان دما و فشار، سیستم میتواند تغییرات ناگهانی در جریان هوا یا افزایش دمای غیرمجاز را تشخیص دهد و اقداماتی مانند کاهش سرعت موتور یا توقف کمپرسور را به طور خودکار انجام دهد. این کار باعث میشود که اندازهگیری دما و فشار کمپرسور علاوه بر کنترل عملکرد، نقش مهمی در ایمنی و حفاظت از تجهیزات داشته باشد.

مزایا و کاربردهای عملی

استفاده از اندازه گیری دما و فشار کمپرسور مزایای زیادی دارد، از جمله:

-

جلوگیری از افزایش بیش از حد دما و فشار

-

کاهش ریسک خرابی تجهیزات و افزایش طول عمر کمپرسور

-

بهینهسازی مصرف انرژی

-

افزایش دقت کنترل سیستم

اندازه گیری دما و فشار کمپرسور در صنایع مختلفی مانند نفت و گاز، پتروشیمی، تولید و سیستمهای هوای فشرده صنعتی کاربرد دارد. کمپرسورهایی که مجهز به سیستمهای اندازهگیری دقیق هستند، قادرند به صورت خودکار فشار و دمای سیستم را تنظیم کنند و عملکرد بهینه را حتی در شرایط متغیر تضمین نمایند.

نتیجهگیری

در نهایت، بهرهگیری از اندازهگیری دما و فشار کمپرسور باعث افزایش بهرهوری، کاهش هزینههای عملیاتی و حفظ عملکرد پایدار سیستم میشود. ترکیب دقیق سنسورها و مبدلها، امکان پایش لحظهای دادهها و اتخاذ تصمیمات هوشمند را فراهم میکند و تضمین میکند که کمپرسور در تمام شرایط عملیاتی عملکرد مناسبی داشته باشد. اهمیت این فناوری در بهینهسازی عملکرد و حفاظت از تجهیزات صنعتی غیرقابل انکار است.

برای مطالعه بیشتر درباره کمپرسورها میتوانید به منابع زیر مراجعه کنید: