هزینه تولید هوای فشرده در کمپرسور

هزینه (COST)

هزینه تولید هوای فشرده (Compressed air production cost)

مقدمه

هزینه تولید هوای فشرده در کمپرسور یکی از موضوعات حیاتی در مدیریت انرژی صنعتی به شمار میآید. هوای فشرده در بسیاری از فرآیندهای تولیدی، خدماتی و حتی صنایع کوچک مورد استفاده قرار میگیرد. با وجود اینکه از دید بسیاری از مدیران صنعتی، هوای فشرده نوعی انرژی ارزان محسوب میشود، اما بررسیها نشان میدهد که هزینههای آن میتواند سهم بزرگی از مخارج کل تاسیسات را به خود اختصاص دهد. بنابراین تحلیل دقیق هزینهها و یافتن راهکارهای کاهش مصرف، یک ضرورت اقتصادی برای هر سازمان است.

نقش انرژی الکتریکی در تولید هوای فشرده

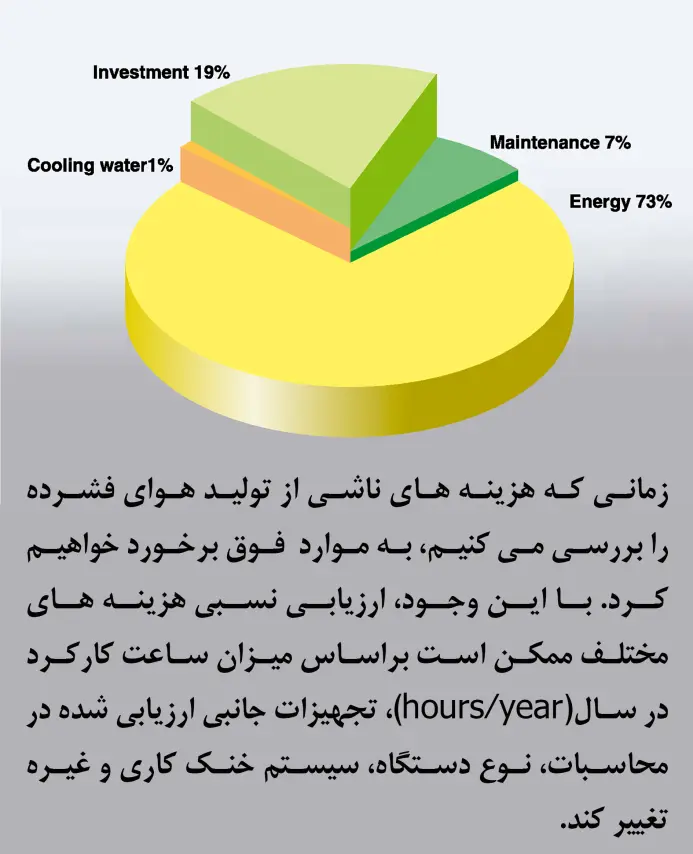

انرژی الکتریکی، منبع اصلی برای راهاندازی کمپرسورهاست. مطالعات نشان دادهاند که حدود ۷۰ تا ۸۰ درصد هزینههای یک سیستم هوای فشرده مربوط به مصرف برق میشود. در نتیجه کوچکترین بهینهسازی در مصرف انرژی، تاثیر بزرگی برهزینه تولید هوای فشرده در کمپرسور خواهد داشت. انتخاب کمپرسور با راندمان مناسب، نصب تجهیزات کنترلکننده هوشمند و توجه به کیفیت شبکه برق میتواند در کاهش هزینهها مؤثر باشد.

فرصتهای صرفهجویی در تاسیسات هوای فشرده

بسیاری از تاسیسات صنعتی ظرفیت بالقوهای برای صرفهجویی دارند. این ظرفیت معمولاً در بخشهایی مانند:

-

احیای انرژی از حرارت تولیدشده در کمپرسورها

-

کاهش فشارهای غیرضروری در ساعات کممصرف

-

شناسایی و رفع نشتیها در شبکه هوای فشرده

-

بهینهسازی عملیات با تنظیمات دقیق

نهفته است. هر یک از این اقدامات در بلندمدت بهطور مستقیم باعث کاهش هزینه تولید هوای فشرده در کمپرسور میشوند.

برنامهریزی و سرمایهگذاری هوشمندانه

هنگام طراحی یا توسعه یک سیستم هوای فشرده، باید شرایط محیطی، نیاز به ذخیره انرژی، کیفیت تولید و تغییرات آینده در میزان مصرف مورد توجه قرار گیرد. صنایع در حال رشد معمولاً با تغییرات پیوسته در میزان تقاضای هوا مواجهاند. اگر این تغییرات بهدرستی پیشبینی نشود، کمپرسور یا بیش از حد کار میکند یا در شرایط غیربهینه قرار میگیرد که هردو حالت منجر به افزایش هزینه تولید هوای فشرده در کمپرسور میشوند.

تحلیل جامع هزینهها

تجربه نشان داده است که تحلیل همهجانبه سیستم، بهترین راه برای مدیریت هزینههاست. در این تحلیل باید مواردی چون مصرف انرژی، هزینههای تعمیر و نگهداری، طول عمر تجهیزات و نیازهای واقعی مصرفکننده بررسی شود. بسیاری از صنایع زمانی متوجه اهمیت این موضوع میشوند که قبض برق ماهانه آنها بخش بزرگی از بودجه را میبلعد. در چنین شرایطی، ارتقای سیستم یا سرمایهگذاری در تجهیزات کارآمد بهمراتب مقرونبهصرفهتر از ادامه روند پرهزینه گذشته است.

اهمیت سیستمهای کنترل و تنظیم

نوع سیستم کنترلی کمپرسور تاثیر زیادی بر میزان مصرف انرژی دارد. در حالت ایدهآل، ظرفیت تولید کمپرسور باید دقیقاً متناسب با مصرف واقعی باشد. یکی از روشهای رایج برای دستیابی به این هدف، استفاده از سیستمهای تنظیم سرعت (VSD) است. این فناوری به دلیل قابلیت ذخیره انرژی و انطباق با تغییرات مصرف، به کاهش هزینه تولید هوای فشرده در کمپرسور کمک شایانی میکند.

کنترل مشترک میان چند کمپرسور

در تاسیساتی که چند کمپرسور بهطور همزمان فعالیت میکنند، استفاده از یک سیستم کنترل مرکزی میتواند عملکرد کلی را بهینه کند. این روش باعث میشود بار بهطور یکنواخت بین دستگاهها تقسیم شود و کمپرسورها تنها در صورت نیاز وارد مدار شوند.

استفاده از کمپرسور کوچک در زمانهای کممصرف

در بسیاری از واحدها، مصرف هوای فشرده در شبها و آخر هفتهها بهشدت کاهش مییابد. در چنین مواقعی، استفاده از کمپرسور کوچک و مستقل بهجای روشن نگه داشتن کمپرسورهای بزرگ، بسیار مقرونبهصرفه است. این اقدام ساده، هزینه تولید هوای فشرده در کمپرسور های اصلی را کاهش داده و از استهلاک تجهیزات جلوگیری میکند.

مدیریت فشار کاری و تقسیمبندی شبکه

یکی دیگر از راهکارهای مهم، مدیریت فشار سیستم است. بسیاری از تاسیسات هوای فشرده با فشار بالاتر از حد نیاز کار میکنند و این موضوع منجر به اتلاف انرژی میشود. کاهش حتی یک بار فشار میتواند تا چند درصد در مصرف برق صرفهجویی ایجاد کند.

تقسیمبندی شبکه

با تقسیم شبکه هوای فشرده به بخشهای مختلف، میتوان بخشهایی از سیستم را که در ساعات خاصی غیرضروری هستند خاموش کرد. این اقدام ضمن کاهش مصرف انرژی، هزینه تولید هوای فشرده در کمپرسور را بهشکل محسوسی کاهش میدهد.

نگهداری و تعمیرات پیشگیرانه

هزینه تولید هوای فشرده در کمپرسور تنها به طراحی و تجهیزات وابسته نیست؛ بلکه نگهداری صحیح نیز نقش اساسی دارد. مواردی مانند:

-

بررسی دورهای نشتیها

-

تعویض بهموقع فیلترها

-

کنترل کیفیت روغن و قطعات متحرک

-

پایش مداوم فشار و دما

همگی در افزایش راندمان و کاهش هزینهها موثر هستند. غفلت از این اقدامات موجب افزایش مصرف انرژی و کاهش عمر مفید کمپرسور میشود.

جمعبندی

بهطور کلی،هزینه تولید هوای فشرده در کمپرسور تحت تاثیر عوامل متعددی مانند مصرف انرژی، نوع سیستم کنترلی، فشار کاری، نگهداری و حتی طراحی اولیه است. استفاده از کمپرسور های با راندمان بالا، بهرهگیری از سیستمهای کنترل هوشمند، تقسیمبندی شبکه و نگهداری اصولی، همگی راهکارهایی هستند که میتوانند هزینهها را بهشکل چشمگیری کاهش دهند.

هرچند ممکن است سرمایهگذاری اولیه در تجهیزات جدید یا ارتقای سیستم نیازمند هزینه باشد، اما این اقدام در بلندمدت منجر به صرفهجویی قابل توجه و افزایش بهرهوری میشود. بنابراین توجه به مدیریت هزینهی تولید هوای فشرده در کمپرسور نهتنها یک انتخاب، بلکه ضرورتی اجتنابناپذیر برای صنایع مدرن است.

برای مطالعه بیشتر درباره کمپرسورها میتوانید به منابع زیر مراجعه کنید: