تراکم چندین مرحله ای در کمپرسورها

مقدمه

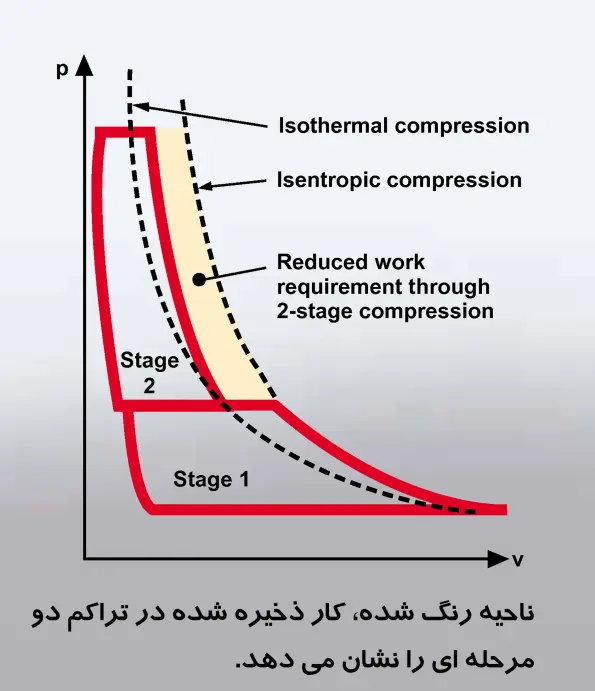

تراکم هوا یا گاز یکی از فرآیندهای اصلی در مهندسی مکانیک و صنایع هوای فشرده است. در این میان، تراکم چندین مرحله ای در کمپرسورها به عنوان یکی از روشهای مؤثر برای افزایش راندمان انرژی و کاهش حرارت تولیدی شناخته میشود. در روشهای سنتی، تراکم گاز میتواند به صورت ایزنتروپیک (آنتروپی ثابت) یا همدمایی (دمای ثابت) انجام شود. تراکم ایزنتروپیک زمانی مناسب است که گاز پس از تراکم فوراً مورد استفاده قرار گیرد، اما در اکثر کاربردهای صنعتی، گاز متراکم شده قبل از مصرف به دمای محیط خنک میشود. در نتیجه، تراکم چندین مرحله ای در کمپرسورها گزینه عملی و مقرون به صرفهای محسوب میشود.

اصول ترمودینامیکی تراکم چند مرحلهای

در فرآیند تراکم چندین مرحله ای در کمپرسورها، فشار گاز در چند مرحله افزایش یافته و پس از هر مرحله، گاز از طریق مبدل حرارتی تا دمای محیط خنک میشود. این روش باعث کاهش کار مکانیکی مورد نیاز در هر مرحله و در نتیجه کاهش مصرف انرژی میشود. مطالعات نشان میدهد که در فشار کاری ۷ بار، تراکم ایزنتروپیک حدود ۳۷ درصد انرژی بیشتری نسبت به تراکم همدمایی مصرف میکند، بنابراین تقسیم فرآیند تراکم به مراحل متوالی، راندمان انرژی را بهبود میبخشد.

مزیت دیگر این روش، کاهش تنشهای حرارتی بر روی قطعات کمپرسور است. تراکم در یک مرحله، دمای گاز را به میزان قابل توجهی افزایش میدهد که ممکن است موجب آسیب مکانیکی و کاهش عمر مفید تجهیزات شود. اما در تراکم چندین مرحله ای در کمپرسورها، با خنکسازی بین مراحل، دما و فشار در محدودههای ایمن باقی میمانند و عملکرد تجهیزات پایدارتر خواهد بود.

مزایای اقتصادی و عملیاتی

استفاده از تراکم چندین مرحله ای در کمپرسورها در صنایع مختلف، از جمله صنایع شیمیایی، نفت و گاز و نیروگاهی، باعث کاهش هزینههای عملیاتی میشود. انتخاب تعداد مراحل تراکم به عوامل اقتصادی و فنی وابسته است. اگر تعداد مراحل بیش از حد باشد، هزینه ساخت و نگهداری افزایش مییابد؛ اما تعداد کم مراحل منجر به کاهش راندمان انرژی میشود. بنابراین طراحی بهینه و انتخاب تعداد مناسب مراحل، کلید بهرهوری در تراکم چندین مرحله ای در کمپرسورها است.

جزئیات طراحی مراحل تراکم

هر مرحله از تراکم چندین مرحله ای در کمپرسورها میتواند به صورت ایزنتروپیک یا همدمایی انجام شود. انتخاب روش مناسب به نوع گاز، فشار نهایی مورد نیاز و محدودیتهای تجهیزات بستگی دارد. در عمل، تراکم با خنکسازی بین مراحل انجام میشود تا دما تقریباً ثابت باقی بماند و فرآیند نزدیک به تراکم همدمایی شود. این امر باعث کاهش نیاز به انرژی و افزایش راندمان سیستم میشود.

حدود فشار و جریان در هر مرحله نیز از اهمیت ویژهای برخوردار است. فشار بیش از حد در یک مرحله ممکن است باعث ایجاد سروصدا، ارتعاش و آسیب مکانیکی شود. بنابراین در طراحی تراکم چندین مرحله ای در کمپرسورها باید محدودیتهای عملیاتی و ویژگیهای دینامیکی گاز مورد توجه قرار گیرد.

کاربردهای صنعتی

تراکم چندین مرحله ای در کمپرسورها در بسیاری از صنایع کاربرد دارد. در نیروگاهها، صنایع پتروشیمی و پالایشگاهها، افزایش فشار و کاهش دما به شکل کنترلشده باعث بهینهسازی مصرف انرژی و بهبود عملکرد فرآیندها میشود. همچنین، این روش برای سیستمهای هوافشرده، ماشینآلات توربین و تجهیزات فرآیندی که نیاز به فشار پایدار و جریان بالا دارند، ضروری است.

استفاده از تراکم چندین مرحله ای در کمپرسورها باعث افزایش عمر مفید تجهیزات و کاهش هزینههای نگهداری میشود، زیرا فشار و دما در محدودههای ایمن نگه داشته میشوند. این روش همچنین به بهبود کیفیت گاز خروجی و کاهش نوسانات فشار کمک میکند.

مقایسه بین کمپرسورهای توربینی و جابهجایی مثبت

کمپرسورهای توربینی و کمپرسورهای جابهجایی مثبت هر دو برای افزایش فشار گاز یا هوا به کار میروند، اما تفاوتهای اساسی در عملکرد و کاربرد دارند. کمپرسور توربینی به گونهای طراحی شده است که جریان و فشار آن متغیر باشد. این نوع کمپرسور برای تأمین جریان زیاد هوا مناسب است و در شرایطی که تغییرات جریان اهمیت دارد، عملکرد مطلوبی دارد. منحنی فشار نسبت به جریان در کمپرسور توربینی به شدت تحت تأثیر سرعت چرخش قرار میگیرد و کوچکترین تغییر در جریان میتواند فشار خروجی را تغییر دهد.

در مقابل، کمپرسور جابهجایی مثبت دارای حجم ثابت و فشار متغیر است. این ویژگی باعث میشود که حتی در سرعتهای پایین نیز فشار بالایی را تأمین کند. منحنی عملکرد این کمپرسور نسبت به جریان پایدارتر است و جریان یکنواختی ارائه میدهد. به دلیل این ویژگی، کمپرسورهای جابهجایی مثبت در کاربردهایی که نیاز به فشار ثابت و پایدار دارند، گزینه مناسبی محسوب میشوند.

تفاوت دیگر بین این دو نوع کمپرسور، حساسیت آنها به تغییرات جریان است. کمپرسور توربینی به تغییرات جریان حساس بوده و عملکرد آن میتواند با نوسانات جزئی جریان دچار تغییر شود، در حالی که کمپرسور جابهجایی مثبت نسبت به این تغییرات مقاومتر است و میتواند فشار ثابتی را حتی در شرایط ناپایدار حفظ کند.

در نهایت، میتوان گفت که انتخاب بین کمپرسور توربینی و کمپرسور جابهجایی مثبت به نیاز جریان و فشار سیستم بستگی دارد. اگر هدف تأمین جریان زیاد و فشار متغیر است، کمپرسور توربینی مناسبتر است. اما اگر نیاز به فشار بالا و پایدار حتی در سرعتهای پایین باشد، کمپرسور جابهجایی مثبت گزینه بهتری است.

نتیجهگیری

در نهایت، تراکم چندین مرحله ای در کمپرسورها به عنوان یک راهکار عملی، علمی و اقتصادی برای افزایش راندمان انرژی و بهبود عملکرد تجهیزات صنعتی شناخته میشود. این روش با تقسیم فرآیند تراکم به مراحل متعدد، کاهش دمای گاز بین مراحل و انتخاب بهینه کمپرسورها، میتواند تأثیر قابل توجهی بر صرفهجویی انرژی، کاهش هزینههای عملیاتی و افزایش عمر مفید تجهیزات داشته باشد. طراحی دقیق مراحل تراکم و مدیریت حرارت، کلید موفقیت در بهرهبرداری از تراکم چندین مرحله ای در کمپرسورها است و نقش اساسی در عملکرد سیستمهای صنعتی ایفا میکند.

برای مطالعه بیشتر درباره فیزیک، ساختار ماده و کمپرسورها میتوانید به منابع زیر مراجعه کنید: