کمپرسور اسکرو

کمپرسور اسکرو (Twin Screw Compressors)

کمپرسور اسکرو (Twin Screw Compressors) از جمله مهمترین تجهیزات در خانواده کمپرسورهای جابهجایی دوار محسوب میشوند. این فناوری نخستین بار در دهه ۱۹۳۰ میلادی توسعه یافت؛ زمانی که صنایع مختلف به دستگاهی نیاز داشتند که بتواند جریان ثابت و پایدار هوا یا گاز را تحت فشارهای گوناگون تأمین کند. بر خلاف کمپرسورهای رفت و برگشتی که با حرکت پیستون عمل میکنند، این مدل بر اساس درگیری و حرکت دورانی دو روتور مارپیچی طراحی شده است. همین طراحی ویژه، ویژگیهایی همچون ابعاد کوچکتر، سرعت بالاتر و توانایی تولید دبی پیوسته را برای آن فراهم کرده است.

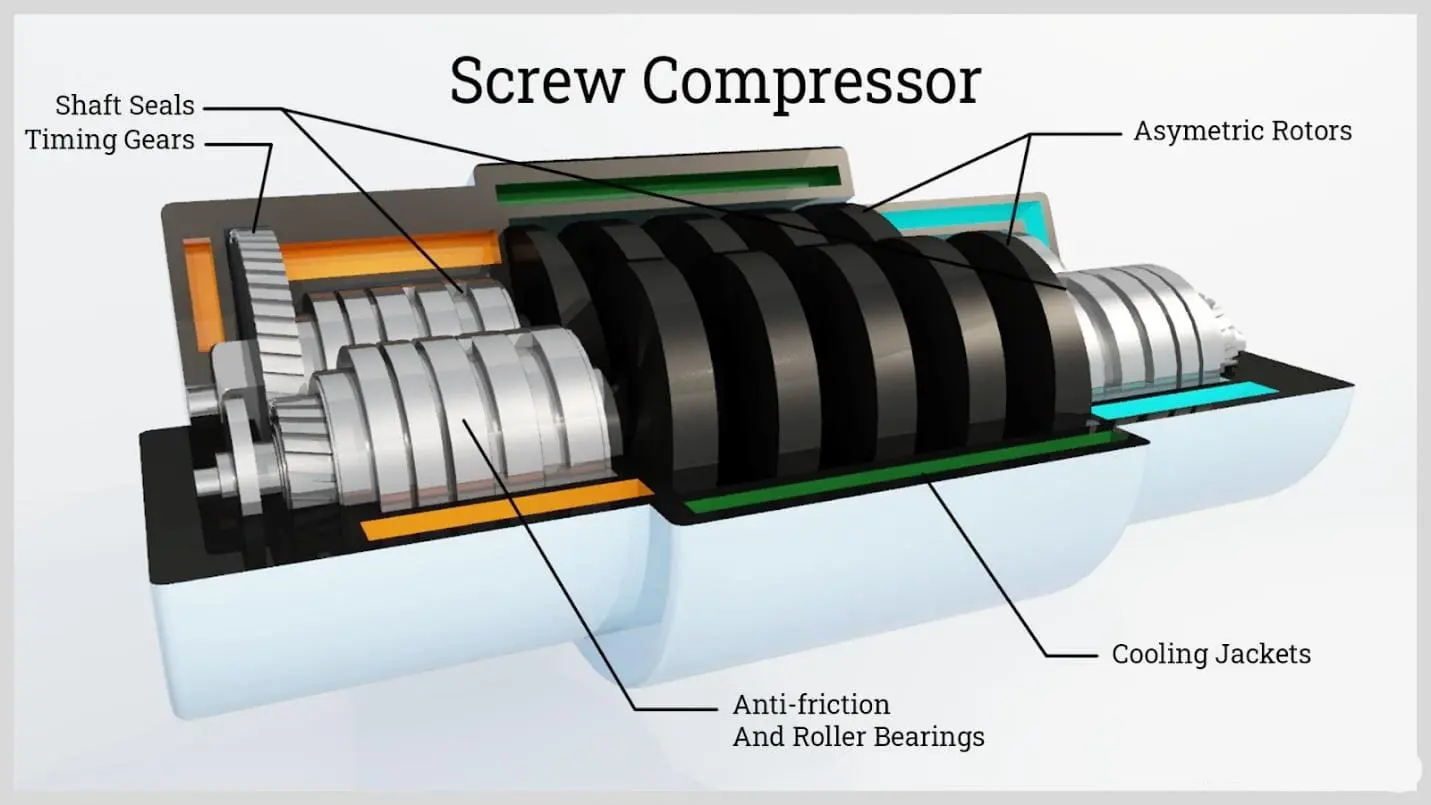

ساختار و اجزای اصلی کمپرسور اسکرو

واحد هواساز کمپرسور اسکرو از دو روتور نر و ماده تشکیل میشود که در خلاف جهت یکدیگر میچرخند. با این حرکت، فضای بین روتورها و پوسته کاهش یافته و باعث تراکم گاز میشود. هر روتور دارای نسبت فشار مشخصی است که به پارامترهایی همچون طول روتور، ارتفاع مارپیچ و موقعیت دریچه تخلیه بستگی دارد. نکته مهم این است که برای دستیابی به بالاترین راندمان، نسبت فشار واحد هواساز باید با فشار کاری سیستم تطابق کامل داشته باشد.

کمپرسور اسکرو برخلاف بسیاری از انواع دیگر، به ولوهای مکش و تخلیه مجهز نیستند. همین موضوع باعث میشود حرکت گاز بدون شوک مکانیکی و با تعادل کامل صورت گیرد. به عبارت دیگر، عدم نیاز به شیرهای ورودی و خروجی موجب کاهش لرزش و ارتعاش دستگاه شده و عمر مفید اجزا را افزایش میدهد. نیروی محوری که به دلیل اختلاف فشار بین ورودی و خروجی ایجاد میشود، توسط یاتاقانها کنترل شده و از آسیب به روتورها جلوگیری میکند.

نحوه عملکرد کمپرسورهای اسکروی دوتایی

زمانی که هوا یا گاز وارد محفظه میشود، روتورهای نر و ماده شروع به چرخش میکنند. با کاهش حجم فضای بین آنها، فشار گاز افزایش یافته و سپس از دریچه خروجی تخلیه میشود. این فرآیند به صورت مداوم و بدون توقف انجام شده و جریان پیوستهای را در خروجی فراهم میسازد. همین ویژگی، دلیل اصلی استفاده گسترده از کمپرسور اسکرو در صنایعی است که به جریان ثابت نیاز دارند.

کاربردها در صنعت

این فناوری به دلیل توانایی تأمین دبی بالا و راندمان مناسب، در صنایع مختلفی مورد استفاده قرار میگیرد. از جمله میتوان به موارد زیر اشاره کرد:

-

صنایع نفت و گاز برای انتقال و فشردهسازی گازهای فرآیندی

-

کارخانههای پتروشیمی به منظور تأمین هوای فشرده مورد نیاز خطوط تولید

-

صنایع غذایی و دارویی که به جریان هوای تمیز و پایدار نیاز دارند

-

کارگاههای صنعتی و خودروسازی برای ابزارهای پنوماتیکی و تجهیزات تولیدی

-

نیروگاهها و صنایع انرژی برای استفاده در سامانههای خنککاری و احتراق

توانایی کمپرسور اسکرو در تأمین فشارهای مختلف و عملکرد پایدار باعث شده است که طیف وسیعی از صنایع آن را به عنوان گزینهای مطمئن انتخاب کنند.

مزایا و نقاط قوت

کمپرسور اسکرو مزایای قابلتوجهی دارد که موجب تمایز آن از سایر کمپرسورها میشود. مهمترین آنها عبارتاند از:

-

جریان یکنواخت و بدون نوسان: به دلیل طراحی روتورها، جریان خروجی بدون ضربان و پایدار است.

-

ابعاد کوچکتر و سرعت بالاتر: این ویژگی باعث کاهش فضای اشغالشده و افزایش راندمان کاری میشود.

-

عدم نیاز به شیرهای ورودی و خروجی: حذف ولوها، لرزش دستگاه را کاهش داده و طول عمر آن را افزایش میدهد.

-

صدای کمتر نسبت به مدلهای رفت و برگشتی: طراحی چرخشی موجب عملکرد آرامتر میشود.

-

راندمان بالا در فشارهای متنوع: امکان استفاده در شرایط مختلف صنعتی را فراهم میآورد.

نگهداری و تعمیرات

یکی از دلایل محبوبیت این تجهیزات، سهولت نگهداری آنها است. اگرچه یاتاقانها و روتورها باید بهطور دورهای بررسی شوند، اما به دلیل طراحی متوازن، احتمال خرابی در مقایسه با کمپرسورهای پیستونی بسیار کمتر است. استفاده از روغن مناسب برای روانکاری و خنککاری نیز نقش مهمی در افزایش طول عمر دستگاه دارد. در مدلهای پیشرفتهتر، سیستمهای مانیتورینگ آنلاین تعبیه شدهاند که وضعیت فشار، دما و ارتعاش را لحظهای کنترل میکنند و از بروز مشکلات جدی جلوگیری مینمایند.

انتخاب و بهینهسازی

انتخاب صحیح کمپرسور اسکرو به عوامل متعددی وابسته است. مهندسان هنگام طراحی و انتخاب این دستگاه باید مواردی چون دبی مورد نیاز، فشار کاری، نوع گاز یا هوا، شرایط محیطی و هزینههای عملیاتی را مد نظر قرار دهند. اگر نسبت فشار طراحیشده با فشار کاری تطابق نداشته باشد، راندمان کاهش یافته و استهلاک دستگاه افزایش مییابد. به همین دلیل، همواره توصیه میشود انتخاب این کمپرسورها با مشاوره فنی دقیق صورت گیرد.

جمعبندی

به طور کلی،کمپرسور اسکرو یکی از مهمترین و پرکاربردترین انواع کمپرسورهای صنعتی است که به دلیل طراحی منحصر به فرد روتورها، توانسته جایگاه ویژهای در صنایع مختلف پیدا کند. این سیستم با تولید جریان یکنواخت، راندمان بالا، نگهداری آسان و توانایی کار در فشارهای متنوع، گزینهای مطمئن برای واحدهای صنعتی محسوب میشود. چه در صنایع بزرگ نفت و گاز و چه در کارگاههای کوچک، این فناوری نقشی کلیدی در تأمین هوای فشرده ایفا میکند و همچنان به عنوان یکی از بهترین انتخابها برای فرآیندهای مداوم و حساس شناخته میشود.

برای مطالعه بیشتر درباره فیزیک، ساختار ماده و کمپرسورها میتوانید به منابع زیر مراجعه کنید: